01. Introducción

Soldadura laser

La soldadura por láser se utiliza cada vez más en la producción industrial desde la microelectrónica hasta la construcción naval. La industria automotriz, sin embargo, se encuentra entre los sectores industriales que han demostrado ser los más destacados en el desarrollo de aplicaciones que aprovechan las múltiples ventajas de esta tecnología:

- Baja entrada de calor.

- Mínima zona afectada por el calor.

- Baja tasa de distorsión.

- Alta velocidad de soldadura.

Estas características han hecho de la soldadura láser el proceso de elección para muchas aplicaciones que utilizaron soldadura por resistencia en el pasado. Añadiendo los beneficios del acceso por un solo lado, la soldadura láser recibe otra ventaja estratégica, lo que le permite abrir la puerta a una multitud de nuevas aplicaciones.

Se están desarrollando procesos híbridos que involucran una combinación de soldadura láser y soldadura MIG para reducir los requisitos de ajuste en las piezas a unir, mejorando así los aspectos más críticos de la soldadura por láser. El tener un alambre de aporte en GMAW facilita sustancialmente la preparación de la junta de soldadura. Los elementos de aleación que se tienen en el alambre de aporte pueden ser usados para mejorar las propiedades mecánicas de la unión o junta. Más allá de eso, estos procesos combinados pueden mejorar la velocidad de soldadura de los procesos individuales, la profundidad de penetración de la soldadura y la geometría general de la unión o junta.

Los láseres de CO2 de alta potencia (2–10 kW) se utilizan en la soldadura de carrocerías, componentes de transmisión, intercambiadores de calor y piezas brutas a medida. Por muchos años, los láseres Nd: YAG de baja potencia (<500 W) se han utilizado para soldar componentes pequeños, como instrumentos médicos, paquetes electrónicos y hojas de afeitar. Los láseres de Nd: YAG, de disco y de fibra con niveles de potencia en el rango de varios kW se benefician del suministro de haz a través de fibras ópticas. Estos son fácilmente manipulados por robots, lo que abre un amplio campo de aplicaciones 3D, como el corte por láser y la soldadura de carrocerías.

El gas de soldadura tiene un papel importante en la soldadura por láser. Además de proteger las áreas fundidas y afectadas por el calor de la pieza de trabajo contra la atmósfera ambiente, también aumenta la velocidad de soldadura y mejora las propiedades mecánicas de la soldadura.

El objetivo de esta información técnica es dar una perspectiva general de la tecnología y proporcionar directrices para determinar configuraciones de gases y boquillas para soldadura láser de acero dulce, acero inoxidable, acero o aluminio, y para procesos de modificación de superficies con láser.

El énfasis recae en los gases para la soldadura con láser de CO2, ya que los láseres de CO2 siguen siendo el tipo de laser predominante utilizado en la industria manufacturera, y en los rangos de potencia más altos en particular. La selección del gas de proceso es de importancia crítica en la soldadura por láser de CO2, mientras que es menos crucial en soldadura láser de estado sólido o modificación directa de la superficie por láser de diodo.

02.

Donde podemos encontrar la soldadura laser

Industria automotriz

Industria aérea

Tubos y perfiles

Micro soldadura

Contenidos

03.

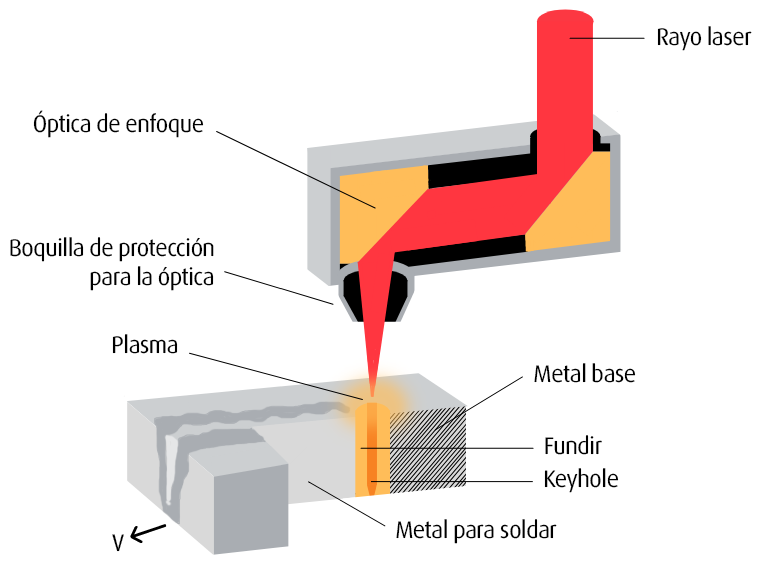

El proceso de soldadura Laser

El rayo láser se enfoca sobre la pieza de trabajo mediante un juego de espejos. Estos se utilizan porque son mucho más fáciles de enfriar que los lentes, que son comúnmente utilizado en aplicaciones de corte de baja potencia. Cuando el rayo láser se mueve en relación con la pieza de trabajo, la energía del rayo láser enfocado derrite el metal para formar una junta.

Tipos de procesos de soldadura

1.

Soldadura en modo de conducción

Donde el calor se transfiere desde la superficie en el material por conducción térmica.

Es típica de los láseres de baja potencia (<500 W), donde la densidad de potencia normalmente no es suficiente para crear un “keyhole”. La soldadura resultante se caracteriza por un perfil relativamente ancho y poco profunda.

2.

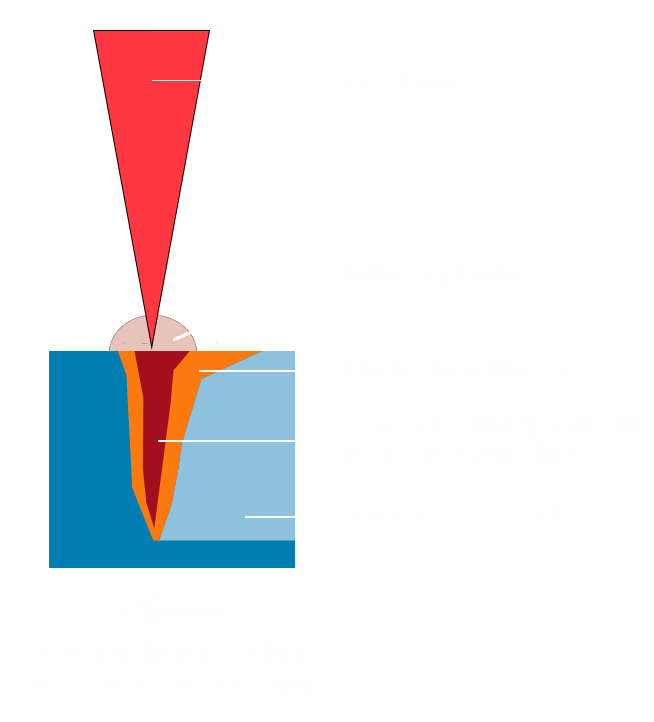

Soldadura de “keyhole”

Donde la energía del rayo láser se transfiere profundamente en el material a través de una cavidad llena de vapor de metal ionizado.

La soldadura láser de alta potencia se caracteriza por la soldadura de keyhole. La densidad de potencia del laser superior a 105 W / mm2 funde y vaporiza parcialmente el metal. La presión del vapor desplaza el metal fundido de modo que se forma una cavidad: el keyhole. Dentro del keyhole, la tasa de absorción de la radiación láser aumenta debido a múltiples reflejos. Siempre que el haz golpea la pared del keyhole, una parte de la energía del haz es absorbida por el material. Por lo tanto, la soldadura de keyhole permite soldaduras muy profundas (> 20 mm, respectivamente> 0,8 pulg.) Y estrechas, por lo que también se denomina soldadura de penetración profunda.

04.

Configuración de juntas soldadas

Hay 4 configuraciones principales de la junta de soldadura:

A tope

Una soldadura a tope es una configuración donde las partes a ser ensambladas se encuentran en el mismo plano. “Tailored blanks” hechos a medida para automóviles son una aplicación de este tipo de soldadura. Las partes se unen derritiendo sus bordes, que se presionan entre sí para minimizar los espacios. El ajuste de los bordes es fundamental, especialmente en aplicaciones de soldadura de “tailored blank” (<2,0 mm, respectivamente <0,125 pulg.): El haz pasa a través de espacios excediendo aprox. 10% del espesor del material, creando así imperfecciones de soldadura. La soldadura de materiales recubiertos no causa ningún problema, siempre y cuando los bordes no estén recubiertos.

Filete

En las soldaduras de Filete, las piezas se colocan una encima de la otra y el borde de una parte se funde para unirse con la superficie de la otra parte. La preparación del borde de soldadura se centra en la unión de caras de metal puro y requiere la eliminación de óxidos y capas superficiales del área de unión.

Traslape

En una soldadura de traslape, las piezas se encuentran una encima de la otra.La soldadura por puntos con láser es una aplicación típica de este tipo de soldadura. Similar a las soldaduras de filete, el borde de las piezas a unir debe estar libre de óxido y capas superficiales. Los requisitos de ajuste son secundarios. El rayo debe ser lo suficientemente potente como para penetrar un espesor igual a casi el total del espesor del material.

05.

Gases usados en Soldadura laser

La atmósfera apropiada en el charco de soldadura depende del material y las propiedades de costura deseadas. También se debe tener en cuenta el tipo de láser, la potencia del láser y el dispositivo de alimentación de gas.

Gases de soldadura para aceros dulces con láser de CO2

La selección de gases de soldadura para la soldadura por láser de CO2 de aceros dulces está basado en:

- La necesidad de evitar la formación excesiva de plasma.

- El tipo de dispositivo de boquilla utilizado en el proceso.

- El efecto metalúrgico sobre el metal a soldar.

Gases de soldadura mediante láseres de disco o fibra

La formación de plasma no es un problema importante en la soldadura láser de estado sólido (YAG, disco, láseres de fibra) con potencias láser de 1 a aproximadamente 6 kW. Sin embargo, los láseres de fibra con potencias de más de 10 kW pueden generar formación extensa de plasma que conduce a problemas de proceso. Por lo tanto, los gases de soldadura a base de helio como Ar / 30% He o Ar / 50% He pueden ser utilizados.

Gases de soldadura para aceros dulces con láser Nd: YAG

Hay muchos menos problemas con la formación de plasma en la soldadura de laser Nd: YAG que en la soldadura láser de CO2 esto está relacionado en gran medida con la diferencia en las longitudes de onda y la intensidad de su radiación láser. Cuando se utiliza acero dulce, la radiación láser Nd: YAG es absorbida fácilmente por la pieza de trabajo. No hay necesidad de soldar con mezclas con contenido de helio.

El argón, un gas inerte, es por tanto un gas adecuado para la soldadura de láser Nd: YAG de acero dulce. Sin embargo, para ciertas aplicaciones, la soldadura con gases reactivos como el dióxido de carbono, argón / 10% de oxígeno o argón / 20% de carbono el dióxido de carbono puede considerarse como alternativa.

Gases de soldadura para aceros inoxidables mediante láseres de CO2

Las mismas consideraciones se aplican a los aceros dulces, como la formación de plasma y el arreglo de las boquillas, también se aplican a los gases de soldadura para Aceros inoxidables. El impacto metalúrgico de los gases de soldadura sobre el metal de soldadura, sin embargo, difiere del de los aceros suaves. Esto se debe al hecho de que los aceros inoxidables contienen mayores cantidades de elementos de aleación.

La selección de los gases de soldadura depende del tipo de acero inoxidable (acero austenítico, acero ferrítico o acero austenítico-ferrítico) y su composición específica de aleación. Por lo general, deben evitarse los gases de soldadura que contienen oxígeno y dióxido de carbono. El oxígeno produce inclusiones de óxido en el metal de soldadura y en la superficie, lo que puede disminuir la resistencia a la corrosión. El dióxido de carbono oxida la soldadura y puede aumentar el riesgo de corrosión intercristalina.

Acero inoxidable austenítico

Los aceros austeníticos son los tipos más comunes de acero inoxidable. Estos aceros contienen cromo y níquel como sus principales elementos de aleación. Pequeñas cantidades de nitrógeno son a veces añadidas para mejorar la fuerza mecánica y resistencia a la corrosión por picaduras. El acero super austenítico es un ejemplo de un acero austenítico que tiene un contenido de aleación más alto que los aceros austeníticos ordinarios, particularmente con referencia a molibdeno y nitrógeno.

Helio, argón y mezclas de argón/helio (argón/30% de helio y argón/50% helio) se utilizan con frecuencia cuando se trabaja con aceros austeníticos. Cuanto mayor sea la potencia del láser, mayor será el contenido de helio que debe tener el gas de soldadura para reducir la formación de plasma.

Las mezclas de gases de soldadura que contienen hidrógeno, como argón/6–10% de hidrógeno, se pueden utilizar con potencias de láser más bajas. Además de controlar la formación de plasma, el hidrógeno también reduce los óxidos superficiales y afecta la viscosidad del charco de soldadura.

Para reducir la formación de plasma con láseres de CO2 de alta potencia, se puede utilizar una mezcla LASGON® H, que consta de 8 a 10% de hidrógeno y 20 a 40% de helio en argón. Una mezcla a base de hidrógeno, argón y helio proporciona superficies metálicas brillantes en la soldadura por láser de CO2 de mayor potencia.

El nitrógeno es un gas de soldadura adecuado para la soldadura de los aceros austeníticos y super austeníticos aleados con nitrógeno. El nitrógeno como gas de soldadura compensa la pérdida de nitrógeno en el metal de soldadura, que de otro modo ocurriría, reduciendo así la resistencia a la corrosión por picaduras de las soldaduras.

Sin embargo, el nitrógeno no debe utilizarse como gas de soldadura para aceros austeníticos aleados con titanio y niobio. El nitrógeno forma nitruros con estos elementos, por lo que hay menos titanio y niobio disponibles para prevenir la formación de carburo de cromo y la corrosión intercristalina.

Gases de soldadura para aceros inoxidables mediante láseres Nd: YAG

A diferencia de la soldadura con láser de CO2, la absorción y dispersión del rayo láser debido a la formación de plasma tiene una importancia secundaria en la soldadura con láser Nd: YAG. Como resultado, el helio y las mezclas de helio no ofrecen ventajas significativas como gases de soldadura en la soldadura por láser Nd: YAG de aceros inoxidables.

La selección de gases de soldadura para soldadura láser Nd: YAG de acero inoxidable está determinada en gran medida por la necesidad de proporcionar protección contra la oxidación. Durante muchos años, el argón se ha utilizado como gas de soldadura para Soldadura láser Nd: YAG de baja potencia (menos de 500 W) para pequeños componentes de acero inoxidable. El argón también se puede aplicar en soldadura de alta potencia. (1–5 kW). Al soldar aceros austeníticos, se puede utilizar argón / 6–10% de hidrógeno para reducir los óxidos superficiales a fin de obtener superficies de soldadura brillantes. En algunos casos, los gases de soldadura activos, como el nitrógeno, se utilizan para mejorar la resistencia a la corrosión y obtener una microestructura adecuada de la soldadura. En estos casos se aplicarán las mismas consideraciones que en la soldadura por láser de CO2 de acero inoxidable.

Gases de soldadura para aceros inoxidables mediante láseres Nd: YAG

A diferencia de la soldadura con láser de CO2, la absorción y dispersión del rayo láser debido a la formación de plasma tiene una importancia secundaria en la soldadura con láser Nd: YAG. Como resultado, el helio y las mezclas de helio no ofrecen ventajas significativas como gases de soldadura en la soldadura por láser Nd: YAG de aceros inoxidables.

La selección de gases de soldadura para soldadura láser Nd: YAG de acero inoxidable está determinada en gran medida por la necesidad de proporcionar protección contra la oxidación. Durante muchos años, el argón se ha utilizado como gas de soldadura para Soldadura láser Nd: YAG de baja potencia (menos de 500 W) para pequeños componentes de acero inoxidable. El argón también se puede aplicar en soldadura de alta potencia. (1–5 kW). Al soldar aceros austeníticos, se puede utilizar argón / 6–10% de hidrógeno para reducir los óxidos superficiales a fin de obtener superficies de soldadura brillantes. En algunos casos, los gases de soldadura activos, como el nitrógeno, se utilizan para mejorar la resistencia a la corrosión y obtener una microestructura adecuada de la soldadura. En estos casos se aplicarán las mismas consideraciones que en la soldadura por láser de CO2 de acero inoxidable.

Aluminio

La soldadura laser de CO2 de aluminio y aleaciones de aluminio son consideradas difíciles debido a la alta reflectividad y conductividad térmica de este mismo. La alta reflectividad dificulta que la pieza de trabajo absorba la radiación láser de CO2; la alta conductividad térmica facilita la conducción del calor absorbida lejos del punto focal. Como resultado, es más difícil superar el umbral para la soldadura de penetración profunda, para alcanzar las altas temperaturas necesarias para evaporar el aluminio y así formar un “keyhole”. Por lo tanto, la soldadura láser de CO2 de aluminio requiere una potencia significativamente mayor y una mejor calidad del haz que la soldadura de acero con láser de CO2.

La porosidad es un fenómeno típico en la soldadura láser de aluminio. En gran medida, la porosidad puede estar relacionada con el hidrógeno, que es fácilmente disuelto en el charco de soldadura.

Los gases de soldadura más adecuados para la soldadura por láser de CO2 de aluminio y aleaciones de aluminio son las mezclas de helio y argón, como Ar / 30% He, que permiten un mejor acoplamiento de la radiación láser en la pieza de trabajo y dan como resultado una buena calidad de soldadura. La soldadura láser de aluminio a veces requiere un gas de respaldo inerte para proteger el lado de la raíz de la soldadura contra el aire ambiental. La humedad, por ejemplo, puede conducir a una porosidad inducida por hidrógeno en la soldadura. Se pueden utilizar argón y helio como gases de respaldo.

Gases de soldadura para aluminio mediante láseres Nd: YAG

Debido a la longitud de onda más corta de los láseres Nd: YAG, el aluminio y las aleaciones de aluminio absorben mejor su radiación infrarroja que la de los láseres de CO2. Por lo tanto, la soldadura de aluminio con láser Nd: YAG es más fácil que con los láseres de CO2. Los problemas asociados con el acoplamiento de energía y la formación de plasma son menos críticos.

Los gases de soldadura más adecuados para la soldadura de aluminio con láser Nd: YAG de alta potencia (1–5 kW) son el helio y las mezclas de helio/argón. Se ha demostrado que el helio provoca menos salpicaduras de soldadura que el argón. También se han obtenido buenos resultados de soldadura con mezclas de helio/argón con contenidos de argón en el rango del 10 al 30%.

A veces se necesitan gases de respaldo para proteger el lado de la raíz de la soldadura contra el aire ambiental, en particular contra su humedad. Ambos el argón y el helio son adecuados para este propósito.

Linde te ofrece asesoría sin costo, consulte ahora mismo con un ingeniero experto en gases para soldadura laser.

Resumen de Gases de Protección para Láser de Soldadura de CO2

| Material | Gas de protección | Comentarios | Gas de respaldo |

|---|---|---|---|

| Acero suave y aceros C - Mn | Helio | Todas las potencias, boquilla coaxial y tubos laterales, alta calidad de soldadura. | Argón |

| Argón | Potencia hasta 3 KW, boquillas coaxiales y tubos laterales. | ||

|

Argón/30% Helio

Argón/50% Helio |

Boquillas coaxiales y tubos laterales, alta calidad de soldadura. | ||

| Argón/10% Oxigeno | Potencias hasta 5 KW, boquilla coaxial. | ||

| Argón/20% Bióxido de Carbono | Potencia hasta 5 KW, tubos laterales, tolerancias limitadas a cambio de parámetros en las boquillas, calidad aceptable en la soldadura para aceros al carbono bajo. | ||

| Lasgon ® C: Argón/Helio/Bióxido de Carbono | Potencia hasta 8 KW, tubos laterales, alta calidad de soldadura especialmente en materiales con revestimiento. |

| Material | Gas de protección | Comentarios | Gas de respaldo |

|---|---|---|---|

| Acero Inoxidable, austenítico y super austenítico | Argón/6-10% Hidrogeno | Potencia hasta 5 KW, boquillas coaxiales y tubos laterales. Alta velocidad de soldadura, soldadura de superficie brillante. |

Argón

Mezclas de Nitrógeno/Hidrógeno |

| Argón | Potencia hasta 3 KW, boquillas coaxiales y tubos laterales. | ||

|

Argón/30% Helio

Argón/50% Helio Argón/10% Oxígeno |

Boquillas coaxiales y tubos laterales.

Potencia hasta 5 KW, boquillas coaxiales y tubos laterales. |

||

| Helio | Todas las potencias, boquillas coaxiales y tubos laterales. | ||

| Nitrógeno | Boquillas coaxiales, tubos laterales, aleaciones de acero con nitrógeno. | ||

| Acero Inoxidable Ferrítico | Argón | Potencia hasta 3 KW, boquillas coaxiales y tubos laterales. | Argón |

|

Argón/30% Helio

Argón/50% Helio |

Boquillas coaxiales y tubos laterales. | ||

| Helio | Todas las potencias, boquillas coaxiales y tubos laterales. |

Resumen de gases de Protección para láser de soldadura Nd: YAG

| Material | Gas de protección | Comentarios | Gas de respaldo |

|---|---|---|---|

| Acero Inoxidable, austenítico-ferrítico | Nitrógeno | Boquillas coaxiales y tubos laterales, aleaciones de acero con nitrógeno. | Nitrógeno |

| Mezcla Argón/Nitrógeno | Boquillas coaxiales y tubos laterales. | ||

| Mezcla Helio/Nitrógeno | Alta potencia, boquillas coaxiales y tubos laterales. | ||

| Aluminio y Aleaciones |

Argón/30% Helio

Argón/50% Helio Helio/30% Argón |

Boquillas coaxiales y tubos laterales, soldadura de alta penetración y buena calidad de soldadura. | Argón y Helio |

| Helio | Todas las potencias, boquillas coaxiales y tubos laterales. |

| Material | Gas de protección | Comentarios | Gas de respaldo |

|---|---|---|---|

| Acero suave y acero C - Mn | Argón | Todas las potencias, gas inerte, buena calidad de soldadura. | Argón |

| Bióxido de Carbono | Aplicaciones especiales. | ||

| Argón/Bióxido de Carbono | Todas las potencias, buena calidad de soldadura especialmente con recubrimiento. | ||

| Acero inoxidable, austenítico y súper austenítico | Argón | Todas las potencias, gas inerte, buena calidad de soldadura. |

Argón

Nitrógeno/Hidrógeno Mezclas |

| Argón/6-10% Hidrógeno | Todas las potencias, soldadura de superficie brillante. | ||

| Nitrógeno | Acero aleado con nitrógeno. | ||

|

Acero inoxidable

Ferrítico |

Argón | Todas las potencias, gas inerte, buena calidad de soldadura. | Argón |

|

Acero inoxidable

Austenítico-Ferrítico |

Nitrógeno | Todas las potencias | Nitrógeno |

| Aluminio y aleaciones | Helio | Todas las potencias, buena calidad de soldadura. | Argón y Helio |

| Helio/10-30% Argón | Todas las potencias, buena calidad de soldadura. | ||

| Argón | Todas las potencias, salpicaduras de soldadura. |

06.

Seguridad en Soldadura Laser

Los láseres están asociados con fuentes potenciales de peligros, como la radiación láser, suministro de energía eléctrica y subproductos, lo que da como resultado un procesamiento de materiales con láser que requiere un cuidado especial y sistemas de seguridad adecuados. Los cilindros de gas, las canastillas de cilindros y los tanques que se utilizan normalmente para el suministro de gas también deben manipularse con cuidado y requieren las medidas adecuadas de prevención de accidentes.

La radiación laser

Los láseres utilizados para aplicaciones de tratamiento de superficies y soldadura irradian en los espectros infrarrojos o ultravioleta, los cuales no son visibles para el ser humano ojo. Es por eso que un láser HeNe o un láser de diodo, ambos láseres de baja potencia que irradian en el espectro visible, se conectan a la trayectoria del rayo al equipar una máquina láser.

La intensa luz láser del láser de procesamiento de materiales es especialmente peligrosa para la vista. La radiación láser de CO2 es absorbida por la córnea, la radiación de los láseres de fibra y YAG penetran hasta la retina, que puede ser destruida irrevocablemente por relativamente poca radiación.

La radiación láser mal dirigida puede provenir directamente del láser y amenazar los ojos como resultado de un ajuste de parámetro defectuoso, un espejo desplazado, etc. Otros peligros incluyen quemaduras en la piel o Incendio de materiales combustibles como resultado de una radiación láser mal dirigida.

Sin embargo, el mayor peligro suele deberse a la radiación láser reflejada: la mayor parte de la radiación láser se refleja primero en el material frío. A esto podemos agregar los reflejos de los bordes de la pieza de trabajo como resultado de la turbulencia en el charco de soldadura, etc.

Se deben bloquear la radiación y los reflejos mal dirigidos. Es por eso que la ley estipula que el rayo láser y la zona de trabajo deben estar encerrados. Más allá de eso, todos los presentes y los operadores de la máquina en particular, deben usar gafas protectoras que sean apropiadas para la radiación láser que se está utilizando. La radiación láser de fibra y YAG es muy peligrosa para los ojos y requieren medidas de protección especiales y gafas de seguridad aprobadas. Gafas protectoras estándar de vidrio o el vidrio acrílico no son adecuados en absoluto, ya que el vidrio y el vidrio acrílico permiten radiación láser YAG y radiación láser de fibra.

Emisiones de Soldadura

Dependiendo de los materiales que se suelden, la soldadura láser puede generar humos peligrosos para la salud. Por lo tanto, es importante siempre proporcionar suficiente extracción y aire fresco.

Gases para Soldar

Entender lo que los gases para soldadura son capaces de influir en su negocio puede generar considerables recompensas financieras y proveerle una clara ventaja competitiva en su mercado.

Hielo seco en el transporte biológico

El hielo seco ULTRAICE permite el transporte y conservación de muestras biológicas, especímenes, vacunas, reactivos gracias a sus beneficios.

¿Necesitas soldar con laser?